介绍

选择合适的钻头是实现高效且经济的岩石钻孔作业的关键因素之一。岩石的硬度、磨蚀性和结构组成差异很大,因此使用错误的钻头类型会导致钻孔速度慢、磨损过大、频繁更换以及运营成本增加。相反,选择合适的钻头可以确保钻孔速度更快、刀具寿命更长,并提高整体生产效率。

岩石硬度和钻井条件对钻头的性能有显著影响。花岗岩或玄武岩等硬质地层需要使用高强度硬质合金钻头或金刚石切削结构,而中软或软质地层则可能更适合采用不同的钻头设计或材料。钻井方法、孔深、气压和设备兼容性等因素也会影响钻头的效率和使用寿命。

根据应用的不同,岩石钻孔作业会使用多种专用钻头。这些钻头包括潜孔钻头(DTH)、顶锤钻头、三牙轮旋转钻头、PDC钻头和金刚石取芯钻头。每种钻头都针对特定的岩石条件和项目要求而设计。了解它们的区别有助于用户为采矿、建筑、采石或地质勘探等作业选择最合适的钻头。

岩石钻孔有何不同之处?

钻探岩石与钻探土壤、木材或混凝土等较软的材料有着本质的区别。岩石的物理特性使其面临独特的挑战,需要使用专门设计的钻头来承受极端条件。

岩石的特征

岩石材料种类繁多,但大多数岩石都具有三个直接影响钻井性能的关键特征:

- 硬度:

花岗岩、玄武岩和石英岩等岩石质地坚硬,需要使用带有高强度硬质合金刀头或金刚石切削结构的钻头。石灰岩等较软的岩石更容易钻透,但长期钻削仍可能造成磨损。

- 磨蚀性:

许多岩石含有坚硬的矿物颗粒,会迅速磨损切削刃。高磨蚀性地层需要使用耐磨材料制成的钻头,并采用优化的刃口设计。

- 断裂与结构:

岩石中通常含有天然裂缝、节理和层理。如果钻头与地层不匹配,这些结构变化会导致钻头偏转、磨损不均,甚至钻头断裂。

为什么标准比特在岩石应用中失效

专为木材、金属或轻质混凝土设计的钻头无法承受岩石钻孔过程中产生的极端冲击、高温和磨损。标准钻头失效的常见原因包括:

- 它们缺乏穿透坚硬地层所需的抗冲击性。

- 它们的刀刃在接触磨蚀性矿物时会迅速磨损。

- 它们无法承受岩石钻孔所需的高扭矩和振动。

- 它们通常会过热,因为它们并非为岩石钻探中使用的冷却或冲洗系统(空气或水循环)而设计。

- 使用普通钻头钻岩石不仅会降低效率,还会损坏钻井设备并增加运营成本。

岩石钻探作业地点

凿岩是多个重工业领域必不可少的环节,每个领域都有其独特的需求:

- 矿业:

用于露天矿和地下矿的爆破孔钻探、岩芯取样和勘探。

- 建造:

参与地基工程、锚固工程、隧道工程和需要钻穿岩层的基础设施项目。

- 采石:

用于破碎坚硬岩石,以进行骨料生产和材料提取。

- 岩土勘探:

用于在重大工程项目之前获取岩芯样本,以评估地基稳定性和地质条件。

这些环境要求钻头即使在极端的工作条件下也能保持高穿透率、稳定性和耐用性。

岩石钻孔用钻头的主要类型

顶锤式凿岩钻头

顶锤式凿岩钻头是一种工具部件。钻头本体采用优质钢材制成,硬质合金钻头通过特殊的加工和焊接工艺制成。这些钻头广泛应用于各种采矿工程中。其分类包括凿形钻头、十字钻头、三刃钻头和球形钻头。

1. 凿形钻头适用于轻型岩石钻机钻削硬度较低、易于研磨的岩层。

2. 十字钻头和 X 型钻头适用于在冲击力大的凿岩机条件下钻探破碎岩层和磨蚀性岩层,并且具有较强的抗径向磨损能力。

3. 对于高冲击功率的凿岩机,圆头钻头比片状钻头更适用。它具有更高的凿岩速度、更长的使用寿命,并且能钻出更圆的孔。

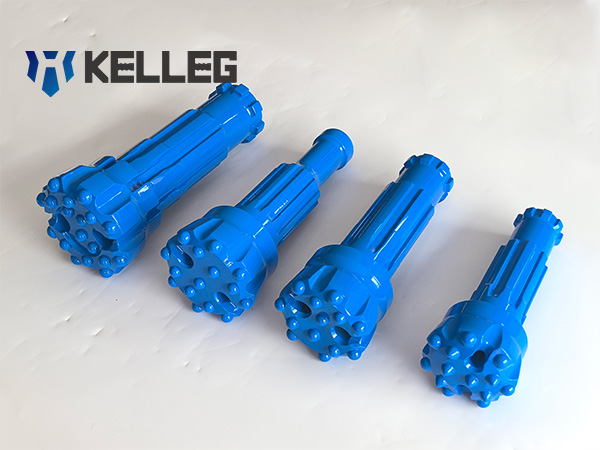

DTH钻头

潜孔锤钻头是一种钻孔工具,它将冲击器与钻头的轴带连接起来,引导并传递冲击旋转,使钻头和潜孔锤一起钻入孔内破碎岩石。潜孔锤钻头分为高风压、中风压和低风压三种类型。其端面设计主要有四种类型:凸面型、平面型、凹面型和深凹中心型。

- 凸型:钻中硬和硬质磨蚀性岩石时能保持较高的钻孔速度,但钻孔的直线度较差,不适合对爆破孔直线度要求较高的凿岩工程。

- 平孔型:强度和耐用性相对较好,适用于钻探硬岩和超硬岩,也适用于钻探中硬岩和对爆破孔直线度要求不高的软岩。

- 凹形:端面呈锥形凹陷,这是钻头在岩石钻孔过程中形成的轻微成核效应,旨在保持钻头的定心性能。钻出的爆破孔直线度良好。该钻头排粉效果好,钻孔速度快。

- 深凹中心型:用于岩石钻孔过程中的成核作用,确保深孔钻孔时爆破孔的直线度。仅适用于软岩和中硬岩的钻孔。

旋转钻头

旋转钻头工作时,切削齿与井底交替接触,破岩扭矩小,切削齿与井底的接触面积小,比压高,易钻入地层;工作刃总长度长,因此磨损相对较小。旋转钻头可适应从软到硬的各种地层。根据锥体数量,可分为单锥、双锥、三锥和多锥钻头。滚锥钻头是国内外应用最广泛、最常见的类型。旋转钻头是石油、地质及各种钻井行业必不可少的关键部件。

PDC钻头

PDC钻头是一种将圆形复合体焊接在圆柱形切削刀具上的钻头,切削刀具安装在钻头本体上。它包括用于地质勘探的PDC钻头、用于煤田钻探的PDC钻头和用于石油勘探的PDC钻头。

用于地质勘探的PDC钻头:复合钻头主要用于地质勘探,适用于软至中硬岩层。近年来,一些制造商开发出新型复合钻头,可用于硬度高达十级的岩层。

煤田钻探用PDC钻头:主要用于煤矿钻探和开采煤层。一般来说,煤田岩层较软,因此广泛使用复合钻头,例如锚式钻头和三翼钻头。

用于石油勘探的PDC钻头:主要用于油气田的钻井作业。目前,油田用复合钻头是所有复合钻头中最昂贵、要求最高的,堪称复合钻头中的佼佼者。

如何选择合适的岩石钻头

根据岩石硬度进行选择

岩石硬度是钻头选择最重要的因素之一。根据地层硬度选择合适的钻头类型可以提高钻井效率并防止过早磨损。

- 软岩(例如,石灰岩、页岩)

→ 推荐钻头:三锥钻头、PDC钻头

这些钻头能够高效地切割较软的地层,并具有较长的使用寿命。

- 中等硬度岩石(例如,砂岩、白云岩)

→ 推荐比特:DTH 比特、Tricone 比特

DTH钻头在中等硬度的岩石中能提供稳定的穿透力,而三锥钻头在混合地层中表现良好。

- 硬岩(例如花岗岩、玄武岩、石英岩)

→ 推荐钻头:DTH 钻头、Top Hammer 钻头、Diamond 钻头

这些钻头采用坚固的碳化钨按钮或金刚石结构,旨在承受极高的硬度和冲击力。

根据钻孔方法进行选择

不同的钻井方法需要特定的钻头设计才能达到最佳性能。

- 冲击式钻孔(冲击钻孔)

例如:顶锤式钻井、潜孔锤钻井

→ 最适合坚硬且粗糙的岩石

→ 钻头必须能够承受反复的高冲击力。

- 旋转钻孔(连续切割,无冲击)

例如:三锥体钻头、PDC钻头

→ 适用于软至中等硬度的岩石

→ 提供更流畅、高速的切割。

选择钻头时,请考虑项目是否需要:

- 深孔钻探(最好使用潜孔锤或旋转钻机)

- 高速钻孔(与PDC或三牙轮钻头配合使用效果最佳)

- 精密钻孔(建议使用金刚石钻头以提高精度和样品回收率)

根据孔径和深度进行选择

孔径和深度会影响钻头的选择。

- 小而浅的孔

→ 推荐钻头:锥形钻头

常用于建筑施工、小型锚栓和轻型钻孔。

- 深而大的孔

→ 推荐比特:DTH 比特、Tricone 比特

这些钻头能够提供稳定性,并在深层进行高效切削。

- 岩芯取样或地质勘探

→ 推荐钻头:金刚石钻芯钻头

提供极高的精度,并保持地质样品的完整性。

选择钻头材质和按钮形状

材料成分和按钮几何形状对耐用性和穿透率有显著影响,尤其是在坚硬或磨蚀性地层中。

碳化钨牌号

硬质合金的质量决定了其耐磨性、耐热性和抗冲击性。

- 高强度等级 → 适用于坚硬、破碎的岩石

- 耐磨等级 → 最适合用于磨蚀性地层

按钮类型

- 球形按钮

→ 非常适合用于非常坚硬或粗糙的岩石

→ 具有卓越的耐用性,即使在重载下也能保持形状。

- 弹道纽扣

→ 适用于软至中等硬度的岩石

→ 穿透力强,但在坚硬地层中磨损快。

位面设计

- 平坦的脸

→ 适用于坚硬、粗糙的岩石

- 凹面

→ 有助于保持孔的笔直度,适用于大多数情况

- 凸面

→ 最适合快速穿透松软地层。

选择合适的按钮形状、硬质合金等级和刀面设计组合,可确保钻头高效运行并保持较长的使用寿命。

影响岩石钻探效率的关键因素

要实现高岩石钻探效率,不仅仅取决于选择合适的钻头。许多操作因素对钻速、钻头寿命和整体生产率都起着至关重要的作用。了解这些因素有助于操作人员提高作业效率并降低运营成本。

适当的气压或冲击力

岩石钻孔需要足够的力来破碎和移除材料。

- 在潜孔锤钻井中,稳定充足的气压对于驱动锤头和清除孔内钻屑至关重要。气压过低会降低冲击力、增加摩擦力并减慢钻速。

- 在顶锤钻孔中,冲击功率必须与岩石硬度相匹配。功率过小会降低钻孔速度,而功率过大则可能导致钻头断裂或钻杆失效。

- 保持最佳压力和冲击设置可确保钻孔顺畅,并防止不必要的工具磨损。

将钻头与锤钻或钻机匹配

使用与钻机或冲击装置不兼容的钻头会严重影响性能。

- 钻头直径必须与锤头尺寸和钻机能力相匹配。

- 按键布局和面板设计应与操作条件相匹配。

- 钻柱、锤头和钻头必须作为一个协调的系统来工作,以保持最大的能量传递。

正确的匹配可提高穿透率,减少振动,延长刀具寿命。

冷却需求

钻井作业会产生极高的热量和摩擦力,尤其是在坚硬或磨蚀性地层中。适当的冷却可以延长钻头寿命并防止过热。

- 在潜孔锤和顶锤系统中,压缩空气用于冷却钻头和清洁钻孔。

- 冷却不足会导致热损伤、穿透力下降和磨损加速。

磨损检查和钻头更换时机

定期检查对于保持钻孔效率至关重要。磨损的钻头会导致钻孔速度减慢、能耗增加,并可能损坏锤头。

操作人员应定期检查以下内容:

- 扁平或崩裂的硬质合金按钮

- 钻头本体出现裂纹

- 过度磨损

在合适的时间更换硬件可以确保性能稳定,并最大限度地减少计划外停机时间。

钻探岩石时常见的问题(以及如何避免这些问题)

岩石钻探作业常常面临诸多挑战,这些挑战会降低生产效率、增加运营成本并损坏设备。了解最常见的问题以及如何正确选择钻头来预防这些问题,有助于作业人员保持高效稳定的钻探作业。

比特断裂

钻头断裂通常发生在钻探极硬、破碎或磨蚀性地层时。

原因包括:

- 针对岩石硬度使用了错误的钻头类型

- 冲击力过大或钻孔参数错误

- 钻头设计不适用于岩石结构

如何避免这种情况:

- 对于坚硬和磨蚀性地层,请使用带球形硬质合金按钮的DTH或顶锤钻头。

- 根据锤头尺寸和钻孔条件选择合适的钻头直径和设计。

- 钻穿断裂带时,应降低冲击功率。

过早磨损

过早磨损会导致钻速降低、孔质差和钻头频繁更换。

原因包括:

- 岩石的高磨蚀性

- 冷却不足或空气冲洗不足

- 碳化钨牌号或钮扣形状不正确

如何避免这种情况:

- 对于磨蚀性岩石,应选择耐磨性高的硬质合金钻头。

- 确保适当的气压和冷却,以减少热量积聚。

- 使用正确的表面设计——平面或凹面在坚硬的地层中更耐磨。

渗透率低

低渗透率会对生产率和燃料消耗产生重大影响。

原因包括:

- 针对岩石硬度使用了错误的钻头类型

- 钝化或磨损的碳化钨按钮

- 冲击力不足或钻孔设置不当

如何避免这种情况:

选择针对该构造优化的比特位:

- 适用于较软摇滚的弹道按钮

- 硬摇滚球形按钮

- 保持适当的锤击压力和能量传递。

- 磨损的钻头应在钻孔速度显著下降之前更换。

孔偏差

钻孔偏差是指钻孔路径偏离预定路线,尤其是在破碎或层状岩层中。

原因包括:

- 错误的位面设计

- 锤子到钻头的能量传递效率低下

- 地质变化,例如裂缝或空隙

如何避免这种情况:

- 使用凹面或平面的钻头可以获得更好的孔径直线度。

- 确保钻柱与钻头正确对齐。

- 进入裂缝带时调整钻井参数。

通过根据具体的岩石条件选择合适的钻头类型、材质、钻头形状和钻头面设计,操作人员可以实现高效、稳定、可靠的钻井性能。

结论

选择合适的钻头对于实现高效、可靠且经济的岩石钻孔至关重要。钻头类型与钻孔方法、孔深和岩石硬度相匹配,可确保最佳钻速、更长的使用寿命和更低的作业成本。

除了选择合适的钻头设计外,选择可靠且经验丰富的制造商对钻井成功至关重要。优质的材料、精密的制造工艺和先进的技术确保钻头即使在最严苛的钻井环境下也能保持稳定的性能。

为了获得最佳效果,客户应始终选择专为满足项目需求而设计的钻头。无论目标是提高钻速、增强耐用性还是进行精确的地质取样,使用合适的钻头都能确保更佳的性能,并最大限度地提高每次钻探作业的价值。