介绍

高效的岩石钻孔在采矿、隧道工程、采石和各种建筑项目中至关重要。钻孔性能直接影响生产速度、项目工期和总体运营成本。如果对钻孔条件了解不足,企业将面临诸如钻速缓慢、刀具磨损过大、钻头频繁失效和燃油消耗增加等问题。

了解影响岩石钻探性能的关键因素,有助于工程师和操作人员做出更明智的决策——从选择合适的钻头和锤头,到针对不同岩层调整作业参数。掌握正确的知识,企业可以显著提高钻探效率,减少停机时间,延长钻探工具的使用寿命,最终实现更安全、更经济高效的作业。

影响钻井的岩石性质

被钻岩石的特性是影响钻井性能的最关键因素之一。了解这些特性有助于选择合适的钻具并优化钻井参数。

岩石硬度和强度

岩石硬度和抗压强度决定了钻井过程中遇到的阻力。较硬的岩石会降低钻速并加速钻头磨损,因此需要更高的冲击能量或更耐用的钻头才能保持钻井效率。

岩石磨蚀性

磨蚀性岩石会加速钻头的磨损,尤其是钻头的轴颈和切削刃。高磨蚀性岩石会缩短钻头的使用寿命,如果使用了错误的钻头材料或设计,还可能增加运营成本。

岩石结构与裂缝

岩石中的天然裂缝、节理和层理面会影响钻孔的对准和稳定性。不规则的构造可能导致钻孔偏斜,使保持钻孔笔直变得困难,并增加工具损坏的风险。

湿度和风化程度

水、黏土或风化岩层的存在会改变钻井阻力。潮湿或严重风化的岩石可能会降低钻井效率,需要不同的冲洗技术,并影响钻头类型和材料的选择。

岩石钻探工具因素

钻井工具的选择和质量对岩石钻探性能起着至关重要的作用。选择合适的设备可以确保更快的钻速、更长的工具使用寿命和更低的作业成本。

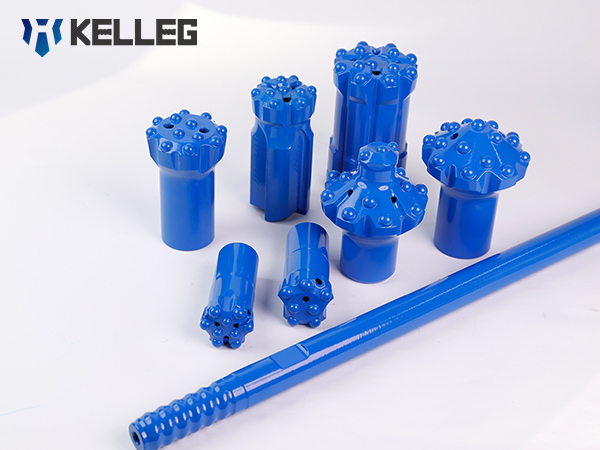

钻头类型

不同的钻井方法需要特定的钻头类型:

- 冲击钻头– 适用于冲击能量快、深度较浅至中等的孔。

- DTH(潜孔钻头)——非常适合钻深而直的孔,可在坚硬的岩石中实现高穿透力。

- 旋转钻头——用于软至中等硬度岩层,进行精确、连续的切割。

根据岩石条件选择正确的钻头类型对于获得最佳钻井效率至关重要。

位设计

钻头的设计对钻孔性能有显著影响:

- 按钮形状和尺寸——影响穿透率和耐用性。

- 硬质合金等级——决定耐磨性和使用寿命。

- 刀面设计——影响切割效率和碎屑清除。

设计精良的钻头可最大限度地减少磨损,提高稳定性,并确保钻孔效果始终如一。

钻杆和接头

钻杆和接头将锤击产生的能量传递到钻头。高质量、高刚性的钻杆能够提高能量传递效率,减少振动,并防止不必要的磨损或断裂。正确选择和维护钻杆有助于提升整体钻井性能。

操作参数

正确调整钻孔参数是提高效率和减少刀具磨损的关键。

冲击压力和旋转速度

平衡冲击能量和旋转速度可确保有效破碎岩石,同时防止钻头损坏。压力过大会导致过早磨损,而压力过小则会降低穿透率。

进给力

施加正确的进给力有助于避免钻头卡钻或过热。适当的压力可确保钻孔性能稳定,并延长钻头和冲击器的使用寿命。

冲洗空气/水流

冲洗可以清除孔内的岩屑并冷却钻头。充足的空气或水流可以防止堵塞、降低温度并保持钻孔效率。

钻孔角度和对准

保持正确的钻孔角度和对准可以确保钻孔笔直,减少偏差,并最大限度地减少刀具磨损不均。对准错误会增加操作风险和成本。

环境及场地条件

钻井现场的外部条件对钻井性能有显著影响。

- 工作海拔——高海拔作业会降低空气密度,影响潜孔锤的效率。

- 温度和湿度——极端温度或高湿度会影响钻头磨损和钻井稳定性。

- 粉尘和水状况——适当的管理对于安全、钻头性能和冲洗效率至关重要。

因素控制不力导致的常见问题

忽略这些因素往往会导致:

- 渗透率低

- 频繁的比特断裂

- 工具过度磨损

- 孔偏差和错位

- 燃油消耗和运营成本增加

如何优化凿岩性能

为了达到最高效率:

- 根据岩石条件选择合适的钻头类型——根据岩石的硬度、磨蚀性和结构选择合适的钻头。

- 调整操作参数——根据岩石特性优化冲击力、旋转力和进给力。

- 使用高质量的钻孔工具——投资购买耐用的钻头、锤子和钻杆,可实现长期节省。

结论

岩石钻探效率取决于多种相互关联的因素,包括岩石性质、钻具选择、作业参数、场地条件以及操作人员技能。优化这些变量不仅可以提高钻速、降低成本,还能延长钻具寿命。通过选择高质量的钻具并遵循最佳实践,操作人员可以实现更安全、更快捷、更经济高效的钻探作业。