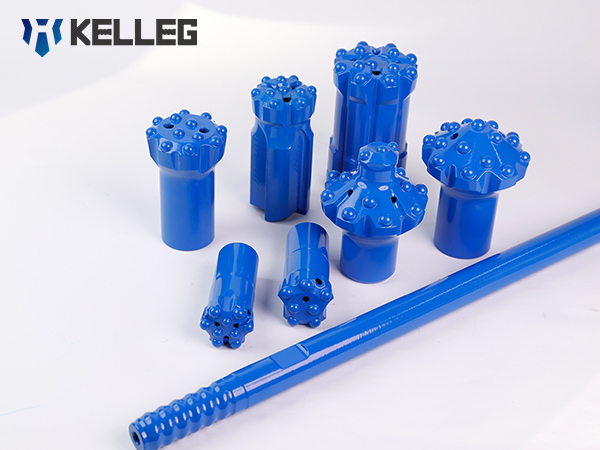

渗碳是现代制造业中最广泛应用的化学热处理工艺之一,尤其适用于对表面硬度、耐磨性和疲劳寿命要求较高的机械部件。它在采矿、建筑和重型机械等行业中发挥着至关重要的作用,尤其是在凿岩工具的生产中。

高质量的凿岩工具很大程度上依赖于渗碳热处理——不仅可以强化表面,还可以引入残余压应力,从而显著减缓疲劳裂纹的扩展并延长使用寿命。

那么,渗碳过程究竟是什么?它为什么如此重要?

什么是渗碳工艺?

渗碳工艺是一种化学热处理工艺,将低碳钢或低碳合金钢在富碳环境中加热,温度通常在 900°C 至 950°C 之间。在此过程中,活性碳原子扩散到钢表面,增加外层的碳浓度。

渗碳后,钢材需进行淬火和回火处理,最终得到:

- 坚硬耐磨的表面层

- 坚韧、延展性好且抗冲击性强的芯材

这种独特的性能组合使渗碳部件成为承受高接触应力、循环载荷和磨损的零件的理想选择。

为什么渗碳对凿岩工具很重要?

岩石钻探工具在极端条件下运行,包括:

- 高冲击载荷

- 严重磨损

- 反复循环应力

- 恶劣的地下环境

渗碳有助于岩石钻孔工具实现以下目标:

- 高表面硬度,耐磨损

- 残余压应力提高了疲劳强度

- 坚固的核心结构带来更强的冲击韧性

- 更长的使用寿命和更少的工具故障

因此,渗碳被认为是优质钻具必不可少的热处理工艺。

渗碳方法

根据渗碳介质的不同,渗碳工艺可分为三大类:

1. 整体渗碳

一种使用固体碳质材料的传统方法。

- 优点:设备简单

- 缺点:控制不善、周期长、质量不稳定

注:由于技术限制,整体渗碳工艺正在逐步被淘汰。

2. 液态渗碳

使用含有含碳化合物的熔盐浴。

- 优点:比整体渗碳速度更快

- 缺点:环境问题,应用范围有限。

这种方法在现代工业生产中已经很少使用了。

3. 气体渗碳(应用最广泛)

气体渗碳是目前最常用、最先进的渗碳方法。

流程概述:

工件被放置在密封的渗碳炉中。

- 加热至900°C–950°C

- 引入富含碳的气体,例如天然气、丙烷、甲醇、煤油或液化石油气。

- 这些气体分解产生活性碳原子,这些活性碳原子会扩散到钢表面。

主要优势:

- 高生产率和均匀的渗碳层

- 卓越的过程控制(通常由计算机控制)

- 更好的工作条件

- 渗碳层具有优异的机械性能

气体渗碳广泛用于齿轮、轴和凿岩工具。

渗碳热处理工艺的分类

采用不同的渗碳后热处理工艺来获得特定的机械性能。

1. 直接淬火和低温回火

特征:

- 简单且低成本的流程

- 大淬火变形

- 高残余奥氏体含量

- 较低的表面硬度

应用领域:

- 变形和冲击要求低的零件

- 适用于气体和液体渗碳

2. 预冷直接淬火和低温回火(800–850°C)

特征:

- 减少淬火变形

- 表面硬度略有提高

- 晶粒结构保持不变

应用领域:

- 广泛用于细晶粒钢制刀具

3. 一次性加热、淬火和低温回火

淬火温度:

- 820–850°C 可获得更高的芯材强度

- 780–810°C 用于晶粒细化

应用领域:

- 碳钢和低合金钢经整体渗碳处理

- 气体或液体渗碳后的粗晶钢

- 渗碳后需要进行机械加工的零件

4. 渗碳+高温回火+淬火+低温回火

- 淬火温度:840–860°C

特征:

- 分解马氏体和残余奥氏体

- 碳化物析出,提高了切削加工性能

- 减少最终淬火后的残余奥氏体

应用领域:

- 主要用于铬镍合金钢渗碳部件

5. 二次淬火和低温回火

特征:

- 首先进行淬火,以改善核心结构并去除网状碳化物。

- 二次淬火可提高渗碳层性能

- 过程更复杂,变形风险更高。

应用领域:

- 对具有高机械性能要求的关键渗碳零件

- 特别适用于粗晶钢

6. 二次淬火+低温处理+低温回火

特征:

- -70°C 至 -80°C 的低温处理

- 将残余奥氏体转化为马氏体

- 显著提高表面硬度和耐磨性

应用领域:

- 高合金钢部件

- 渗碳后无需机加工的零件

7. 渗碳后的感应加热淬火和低温回火

特征:

- 改善渗碳层微观结构

- 最小变形

- 无需复杂的渗碳控制

应用领域:

- 齿轮、轴和旋转部件3.气体渗碳(应用最广泛)

结论

渗碳是当今最重要的化学热处理工艺之一。通过合理的工艺设计,它可以使钢制部件承受高载荷、耐磨损并能经受反复冲击。

岩石钻孔工具的渗碳处理:

- 具有高表面硬度和耐磨性

- 增强疲劳强度和耐腐蚀性

- 保持坚韧、抗冲击的内核

- 低碳钢可以替代昂贵的高合金钢,在不牺牲性能的前提下降低成本。

因此,渗碳具有显著的经济和技术优势,使其成为高性能凿岩工具和其他关键机械部件制造中不可或缺的工艺。