介绍

潜孔锤是现代岩石钻孔中必不可少的工具,广泛应用于采矿、采石、水井钻探和地基施工等工程。潜孔锤直接在钻孔底部工作,将高频冲击能量直接传递给钻头,因此在对钻孔效率和精度要求极高的坚硬磨蚀性岩层中尤为有效。

由于潜孔锤在极端条件下工作——高冲击载荷、反复应力循环、磨蚀性岩屑和持续气压——其结构质量对整体钻井性能起着决定性作用。与地面钻井工具不同,潜孔锤内部结构的任何缺陷都会在作业过程中被放大,导致快速磨损、能量损失,甚至灾难性故障。

制造质量直接影响穿透率,因为它决定了冲击能量的产生、传递和转化为岩石破碎力的效率。内部组件的精密加工确保活塞运动顺畅,并将空气泄漏降至最低;而优化的气流设计则可在降低空气消耗的同时最大限度地提高能量输出。即使是微小的公差偏差也会降低冲击效率,从而减缓钻孔进度。

同时,潜孔锤的使用寿命很大程度上取决于材料选择、热处理和装配精度。优质合金钢、严格控制的热处理工艺以及持续的质量控制有助于提高潜孔锤的抗疲劳性、抗冲击裂纹性和抗磨损性。相反,不良的制造工艺往往会导致潜孔锤过早失效、停机时间增加以及每米钻孔成本上升。

因此,对于钻井承包商和矿业运营商来说,了解 DTH 锤的构造过程不仅仅是一个技术细节,而是选择可靠工具、优化钻井性能和实现长期成本效益的关键因素。

潜孔锤的结构

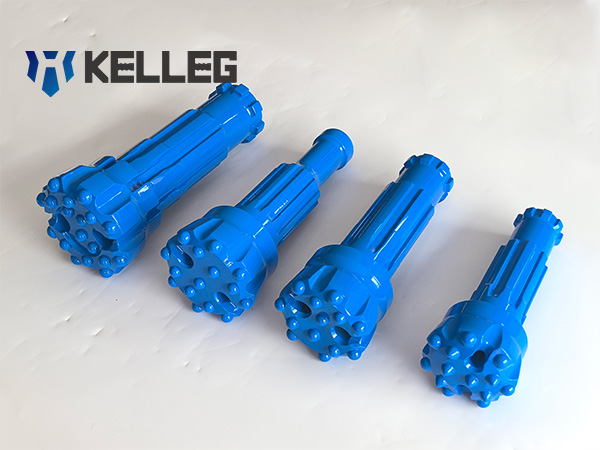

潜孔锤(DTH)是一种精密设计的气动工具,旨在高效地将高冲击能量传递到钻孔底部。其性能和可靠性取决于多个内部组件的协调运作。典型的潜孔锤由以下主要部件组成:

外壳(外层套筒):

在钻孔过程中,它能密封并保护所有内部组件,同时承受高外部压力、冲击载荷和磨损条件。

止回阀:

调节进入锤体的压缩空气流量,确保在每个冲击循环中压力分布正确,活塞运行稳定。

春天:

提供恢复力以辅助阀门运动,并保持空气分配系统的稳定时间。

阀杆(气体分配杆):

通过内部风道和排气口控制压缩空气的进气和排气,从而实现活塞前进和后退冲程之间的精确切换。

圆柱

容纳活塞并形成前气室和后气室,通过气压变化交替控制活塞的回程和冲击行程。

活塞:

核心能量传递部件由压缩空气驱动,进行高频往复运动,并将冲击能量直接传递到钻头。

导向套:

引导活塞运动,保持轴向对准,减少侧面磨损,以确保稳定运行和较长的使用寿命。

O型圈:

关键密封元件可防止空气泄漏,保持压力效率,并保护内部组件免受污染。

挡圈:

固定内部零件,在反复冲击和振动下保持结构完整性。

前关节(卡盘):

将锤头连接到 DTH 钻头上,并将冲击能量从活塞传递到钻头,能量损失最小。

DTH钻头:

直接接触并使岩石破裂,将冲击能量转化为有效的岩石破碎作用。

这种一体化结构使 DTH 锤能够以高能量效率提供强大而稳定的冲击力,使其成为采矿、采石、水井和建筑工程中硬岩应用的首选钻孔解决方案。

制造前的设计和工程考虑因素

在潜孔锤投入生产之前,精心的设计和工程至关重要,以确保其最佳的钻孔性能、能源效率和耐用性。这一阶段做出的决策将直接影响钻速、空气消耗量和整体使用寿命。

冲击能量和空气效率设计

潜孔锤设计的主要目标是在最大限度提高冲击能量的同时,最大限度降低压缩空气消耗。工程师必须确定最佳的活塞行程长度、直径和工作压力,以在不浪费空气的情况下提供足够的冲击力。高效的能量转换不仅可以提高穿透率,还可以降低压缩机负荷和运行成本。

内部气流通道优化

内部气道和排气口的设计旨在确保锤体前后腔室之间空气流通顺畅、快速。优化的气流可减少压力损失、缩短活塞响应时间并稳定冲击频率。气流设计不良会导致能量损失、冲击不均匀以及内部部件磨损加剧。

与DTH钻头的兼容性

潜孔锤必须与相应的钻头在柄部设计、花键几何形状和直径公差方面精确匹配。良好的兼容性可确保冲击能量从活塞有效传递至钻头,降低应力集中,并防止潜孔锤和钻头过早磨损或失效。

平衡冲击频率和活塞重量

冲击频率和活塞重量必须根据钻井条件进行仔细平衡。较重的活塞可提供更高的单次冲击能量,这在硬岩地层中具有优势;而较轻的活塞则可在中等硬度地层中实现更高的冲击频率和更平稳的操作。优化后的平衡可确保在各种地质条件下都能获得稳定的钻井性能。

DTH锤的原材料选择

材料选择是决定潜孔锤耐久性、可靠性和成本效益的关键因素。由于潜孔锤需在反复的高冲击和高应力条件下工作,因此只有精心挑选的合金钢才能满足性能要求。

常用合金钢牌号

- 活塞:高强度合金钢,具有优异的抗疲劳性和冲击韧性,可承受反复的冲击载荷。

- 气缸:采用耐磨合金钢,具有良好的淬透性,以保持内表面完整性和尺寸稳定性。

- 卡盘(前关节) :坚韧、抗冲击的钢材,能够吸收冲击力,同时保持精确的钻头啮合。

关键材料要求

- 高疲劳强度:能够抵抗数百万次冲击循环造成的开裂。

- 耐磨性:最大限度地减少岩石切屑和内部摩擦造成的磨损。

- 冲击韧性:防止在载荷突然变化时发生脆性断裂。

材料质量如何影响锤子的使用寿命

成分稳定、杂质含量可控的高品质原材料对热处理的反应更佳,从而获得均匀的硬度和可靠的芯部韧性。相反,劣质材料往往会导致磨损不均、微裂纹和过早失效,显著降低冲击器的使用寿命并增加钻孔成本。

通过将合理的工程设计与合适的材料选择相结合,制造商可以生产出性能稳定、使用寿命长、每米钻孔成本更低的潜孔锤。

精密加工和成型工艺

锻造与棒材加工

活塞和气缸等关键承载部件通常采用锻造工艺,以改善晶粒结构、密度和冲击强度。锻造可以提高抗疲劳性并降低内部缺陷的风险。另一方面,棒材加工可以提供更高的尺寸一致性,通常用于对公差控制要求严格的零件。高品质制造商会根据部件的功能而非仅仅考虑成本来选择加工工艺。

高精度数控车削和铣削

先进的数控车削和铣削工艺对于实现内部零件的精确直径、同心度和对准至关重要。严格的公差确保了活塞与气缸之间的正确间隙、稳定的气流切换以及运行过程中最小的能量损失。即使是微小的偏差也可能导致漏气、冲击不稳定或加速磨损。

内部孔径和气流通道精度

内部孔径和气流通道的精度决定了压缩空气在锤体内部的分配效率。光滑且尺寸合适的气流通道可减少压力损失,并确保活塞行程反转时的快速响应。加工不良的气流通道会导致冲击能量分布不均,并降低钻孔性能。

表面光洁度对活塞运动的重要性

气缸内壁和活塞表面的光洁度直接影响摩擦、发热和磨损。精细的表面光洁度可确保活塞运动顺畅,降低卡死风险,并延长部件在高频冲击条件下的使用寿命。

DTH锤制造中的热处理工艺

渗碳、渗氮、淬火和回火

不同的零部件需要不同的热处理方法。渗碳和渗氮常用于形成坚硬耐磨的表面层,而淬火和回火则能提高整体强度和韧性。选择合适的工艺取决于零部件的功能和工作应力。

不同部件的目标硬度区域

- 活塞:表面硬度高,芯部韧性足以承受反复冲击载荷。

- 圆柱体:耐磨内表面,尺寸性能稳定。

- 卡盘和前关节:坚韧的芯材与硬化的接触面相结合,可抵抗冲击和磨损。

表面处理和耐磨保护

喷丸和抛光

喷丸处理可去除表面杂质,提高表面均匀性,而抛光处理可减少摩擦,提高装配过程中部件的配合度。

磨损区域的表面硬化

卡盘、钻头接口和内部滑动表面等关键磨损区域通常会进行表面硬化处理,以抵抗磨损并延长使用寿命。

恶劣环境下的腐蚀防护

在潮湿、酸性或化学腐蚀性钻井条件下,会采用保护涂层或表面处理来减少腐蚀,从而有助于长期保持结构完整性。

质量控制

尺寸检验和公差检查

精密测量仪器用于验证关键尺寸、间隙和同心度,确保所有部件均符合设计规范。

硬度和金相测试

硬度测试证实热处理目标已达到,而金相分析验证了微观结构质量、渗层深度以及内部缺陷的缺失。

气压和冲击性能测试

在模拟运行条件下进行的功能测试评估空气消耗量、冲击频率和能量输出,以确保稳定高效的性能。

如何选择一家可靠的潜孔锤制造商

选择一家可靠的潜孔锤制造商与选择合适的潜孔锤型号同等重要。制造商的技术能力、工艺控制和服务支持直接决定了产品的一致性、钻井性能和长期运营成本。

制造透明度

值得信赖的制造商愿意清晰地解释其生产流程,从原材料采购、加工到热处理和最终测试。透明的制造商通常会提供详细的技术文档、工艺说明和性能数据,让客户了解产品质量是如何实现的,而不仅仅是依赖规格或价格。

质量认证和测试标准

可靠的制造商遵循公认的质量管理体系和行业测试标准。诸如基于 ISO 的质量体系认证,以及书面检验程序、硬度测试和性能验证,都体现了其对稳定制造质量和可追溯生产控制的承诺。

技术支持和定制能力

强大的技术支持是衡量制造商专业性的关键指标。能够推荐合适的锤式破碎机型号,根据特定的岩层、压缩机容量或钻井条件调整设计,并提供售后技术指导,都具有显著的价值。定制化能力也体现了制造商的工程实力和丰富的钻井实践经验。

通过综合评估这些因素,钻井承包商和矿业运营商可以找到不仅提供有竞争力的产品,而且还提供长期可靠性、性能稳定性和专业技术合作的潜孔锤制造商。

结论

潜孔锤的制造工艺是其性能、可靠性和使用寿命的基础。从工程设计和材料选择到精密加工、热处理、表面保护和最终测试,每一个制造步骤都直接影响冲击能量效率、穿透率以及耐磨性和抗疲劳性。设计精良、制造工艺精湛的潜孔锤能够在严苛的钻井条件下提供稳定的冲击力、稳定的运行和可预测的性能。

对于钻井承包商和矿业运营商而言,最有效的采购决策并非仅仅依据数据表上的规格,而是要评估潜孔锤的制造工艺。通过关注结构质量、工艺控制和制造商能力,采购者可以选择那些能够提供长期价值、运行可靠性和可持续钻井性能的工具。