介绍

潜孔钻机(DTH)是一种用于在坚硬岩层中钻出深而精确孔的岩石钻孔系统。与从地面传递冲击能量的顶锤钻机不同,潜孔钻机通过潜孔锤和钻头将冲击力直接传递到孔底。这种设计能够充分利用钻井能量,从而获得更高的钻速和更好的孔质量。

潜孔锤(DTH)钻具因其在各种严苛条件下都能保持稳定的性能,而被广泛应用于采矿、采石、隧道和基础工程等领域。在采矿和采石作业中,潜孔锤钻具是钻取坚硬、磨蚀性岩石爆破孔的理想选择。在隧道和基础工程中,它能够提供精确的钻孔精度和可靠的深孔钻进性能。即使在深孔作业中,它也能保持较高的钻孔效率,因此成为许多重型岩石钻孔应用的首选解决方案。

什么是潜孔锤钻井工具?

DTH(潜孔钻井)的定义

潜孔钻井(DTH)是一种利用潜孔锤和钻头将冲击能量直接传递到孔底的钻井方法。该钻井系统由连接在钻柱上的气动锤和安装在前端的钻头组成。压缩空气驱动潜孔锤活塞,产生反复冲击,从而破碎孔底岩石。

顶锤钻井与潜孔锤钻井

- 顶锤式钻井:冲击力从钻柱顶部传递。能量通过钻杆传递,导致能量损失,并在更深的深度降低效率。

- DTH钻井:冲击发生在孔底,因此能量直接作用于岩石,从而产生更高的效率和更好的钻孔精度。

DTH钻井的主要优势在于冲击能量在传输过程中不会损失,因此非常适合深孔和坚硬岩层。

潜孔锤钻井工具的核心部件

DTH 锤

潜孔锤是该系统的核心部件。它将压缩空气转化为高频冲击。锤体内部有一个活塞,在气缸内往复运动,反复冲击钻头。锤体的设计决定了冲击能量、钻孔速度和使用寿命。

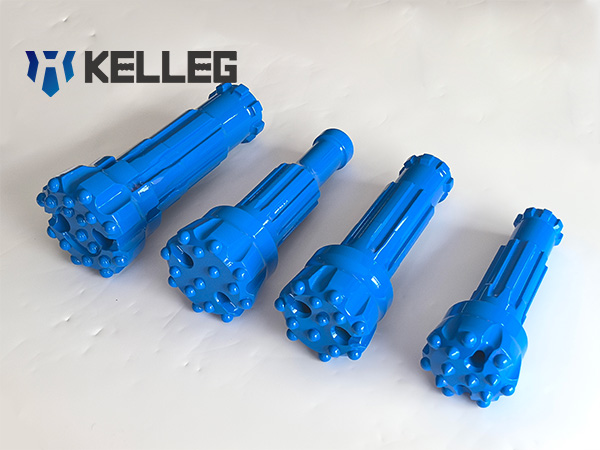

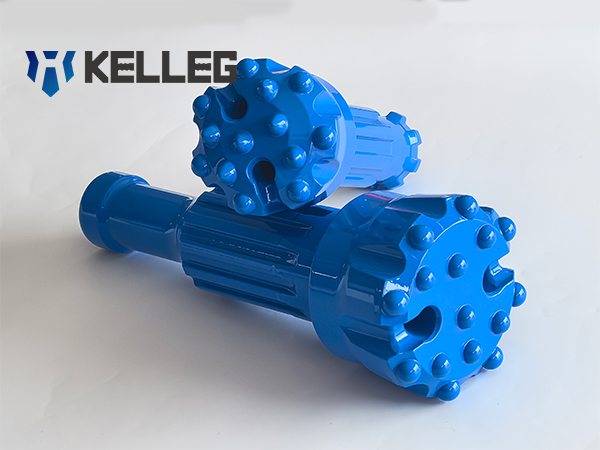

DTH钻头

钻头是直接与岩石接触的部件。它通常配有碳化钨刀头或刀片,以增强耐磨性并提高钻井性能。钻头的端面设计(平面、凸面、凹面等)会影响钻速、孔质和钻头寿命。

钻杆

钻杆将潜孔锤与地面钻机连接起来,并将压缩空气输送至潜孔锤。钻杆必须坚固耐用、耐磨损,并且与潜孔锤的连接系统兼容。它们还能为钻井过程提供稳定性和对准精度。

DTH钻井工具结构

DTH锤结构

潜孔锤由多个精密设计的部件组成,这些部件在高压空气条件下协同工作。这些部件的设计旨在承受强烈的冲击和摩擦,并在长时间钻孔过程中保持稳定的性能。潜孔锤的主要部件包括:

- 后关节

- 前关节和过渡关节

- 活塞。

- 阀门系统

- 导套

- 弹簧和插头

- 橡胶密封圈

- 止回阀

每个部件都必须采用高精度和高耐磨性制造,以确保锤头在严苛的钻孔条件下可靠运行。

DTH钻头结构

潜孔锤钻头是直接接触并破碎孔底岩层的部件。其结构决定了钻孔效率、孔质和刀具寿命。主要部件包括:

- 裙部:钻头的主要结构,通常由高强度钢制成。它支撑刀片并在钻孔过程中提供稳定性。

- 碳化钨配重块:安装在钻头表面的耐磨嵌件,用于破碎和切割岩石。配重块的尺寸、形状和排列方式会影响钻速和使用寿命。

- 钻头端面设计:钻头端面的形状和轮廓(平面、凹面、凸面或混合设计)直接影响钻井性能、井眼清洁和岩屑排出。不同的端面设计针对不同的岩层和钻井要求进行了优化。

钻杆结构

钻杆将潜孔锤与钻机连接起来,并向潜孔锤输送压缩空气。其结构和材料质量对钻井的稳定性和安全性至关重要。主要结构方面包括:

- 螺纹类型(API) :螺纹设计决定了钻杆、接头和锤头连接件之间的兼容性。API 标准螺纹通常用于确保可靠安全的连接。

- 接头设计:接头用于连接两根钻杆,必须足够坚固,能够承受钻井过程中的扭矩和弯曲力。此外,接头还需要提供稳定且气密的密封。

- 材料和抗疲劳性:钻杆必须采用高强度合金钢制成,具有优异的抗疲劳性能,以承受长时间钻井循环中反复的冲击、弯曲和扭转应力。

DTH钻井工具的工作原理(工作原理)

气动冲击机构

潜孔锤钻具依靠气动冲击机构高效破碎岩石。该过程始于压缩空气从地面经钻杆输送至锤体。在锤体内,气压驱动活塞往复运动。活塞向前运动时,会以高频率和大力量冲击钻头。

每次活塞冲击都将能量直接传递给钻头,钻头随即破碎孔底岩石。这种重复的冲击作用形成稳定的钻井节奏,使钻具能够高效穿透坚硬岩层。潜孔锤钻井的关键在于冲击能量直接作用于钻头,最大限度地减少能量损失,并最大限度地提高钻速。

气流和能量传递

- 气流在潜孔锤钻井中起着双重作用:它为冲击机构提供动力,同时也能清除孔内的钻屑。

- 气压与冲击力:较高的气压会增加活塞的冲击力,从而增强破岩能力。但是,气压必须与锤头的设计和钻头尺寸相匹配,以避免损坏并减少磨损。

- 空气流量与冲洗能力:空气流量决定了钻屑从孔中清除的效率。较高的空气流量可以改善孔壁清洁效果并防止堵塞,尤其是在深钻或岩层破碎严重的情况下。

- 空气在冷却和清除岩屑中的作用:气流不仅能将岩屑带出孔外,还能冷却钻头。这可以减少热磨损,并保持稳定的钻井性能。

平衡的气压和空气量组合对于实现最佳钻孔速度和工具使用寿命至关重要。

如何选择合适的潜孔锤钻井工具

选择合适的潜孔锤钻具对于提高钻井效率、降低运营成本和延长使用寿命至关重要。正确的选择取决于钻井目标、岩层结构、工具兼容性和气源供应。

首先确定钻井目标

在选择潜孔锤或钻头之前,应先明确钻井项目的目的:

- 生产性钻井与勘探性钻井:

生产性钻井需要更高的钻速、更稳定的性能和更高的成本效益。它通常涉及较长的钻井周期和较大的孔径。

勘探钻井侧重于精度和数据采集。它可能需要更小的孔径和更高的孔径直线度。

- 孔质量要求(精度、直线度):

如果您的项目需要精确的孔位对准,例如用于锚固、基础桩或控制爆破,则应选择稳定性更好、导向性更强的工具组合。钻头设计和锤击平衡对孔的直线度有显著影响。

根据岩层类型选择。

岩石类型是选择潜孔锤工具时最重要的因素之一。不同的岩层需要不同的钻头设计和锤头类型:

- 软岩:软岩层通常需要较低的冲击能量和较大的切削面积。使用低压锤钻头和宽刃钻头可以提高钻孔速度并减少磨损。

- 中等硬度岩石:对于中等硬度岩石,应选择平衡的潜孔锤和钻头组合。采用优化按钮布局的标准按钮钻头可提供稳定的性能。

- 硬岩:硬岩需要高冲击能量和坚固的钻头。高压潜孔锤配合专为硬岩地层设计的钻头是实现高穿透率的首选。

- 高磨蚀性岩石:在高磨蚀性条件下,刀具磨损成为主要问题。选择带有长寿命碳化钨钻头的钻杆,并考虑使用专为高耐磨性设计的潜孔锤。尽管如此,可能仍然需要频繁更换钻头,因此选择耐用的刀具对于降低每米成本至关重要。

正确匹配潜孔锤和钻头。

确保钻头柄部与冲击锤的连接类型相匹配。不同型号的冲击锤采用不同的柄部标准(例如,螺纹连接或特殊接头)。使用不兼容的钻头会导致密封不良、冲击效率降低和磨损加剧。

根据空气压缩机容量选择

空气供应是潜孔锤钻井的动力来源。如果空气压缩机无法满足所需的压力和流量,钻井性能将显著下降。

- 最低气压要求:

每款冲击锤都有其最低工作气压。低于此气压工作会降低冲击力和穿透力。

- 推荐风量(CFM / m³/min) :

空气流量决定冲洗效率和切屑清除率。气流不足会导致孔壁清洁不彻底、钻头堵塞和钻孔速度降低。选择压缩机时,应确保其能够为所选的锤头和钻头尺寸提供稳定的压力和足够的空气流量。

潜孔锤钻井与其他钻井方法的比较

| 特征 | 潜孔锤钻井 | 顶锤钻孔 | 旋转钻井 |

| 深度 | 高的 | 有限的 | 多变的 |

| 孔质量 | 高的 | 中等的 | 高的 |

| 能量损失 | 低的 | 高的 | 中等的 |

| 最适合 | 硬摇滚 | 软-中岩 | 混合摇滚 |

结论

潜孔钻机(DTH)是深孔和硬岩钻探最有效的解决方案之一。DTH技术通过将冲击能量直接传递到孔底,最大限度地减少了能量损失,即使在复杂地层中也能保持稳定的钻探性能。因此,对于需要高穿透率和稳定钻孔质量的采矿、采石、隧道和基础工程项目而言,DTH是首选工具。

然而,要实现最佳性能和最低钻井成本,关键在于选择合适的工具组合。根据岩石条件和钻井目标,正确匹配潜孔锤、钻头和气源至关重要。借助合适的潜孔锤钻井工具和合理的系统配置,操作人员可以显著提高钻井效率,减少工具磨损,并降低总体运营成本。