介绍

随着钻井项目的要求越来越高,传统钻井方法面临着运营成本高、钻井效率低以及对复杂地质条件适应性有限等日益严峻的挑战。在坚硬、磨蚀性强或混合地层中,诸如旋转钻井或顶锤钻井等传统技术往往存在钻速慢、工具磨损过大、停机时间频繁以及钻孔质量不稳定等问题。这些局限性使得传统钻井方法难以满足现代项目对生产率、精度和成本控制的要求。

为了应对这些挑战,气动潜孔锤应运而生,成为一种可靠高效的钻井解决方案。气动潜孔锤通过将高冲击能量直接传递到钻头后方,实现了强大的穿透能力,在更深的深度也能保持稳定的性能,并能有效适应复杂多变的岩层。这种设计最大限度地减少了能量损失,并显著提高了整体钻井效率。

凭借这些优势,气动潜孔锤被广泛应用于包括采矿、地质勘探、基础设施和基础工程、水井钻探以及地热项目在内的众多行业。它们兼具高效、精准和适应性强的特点,使其成为现代钻井作业中不可或缺的工具,在这些作业中,性能和可靠性至关重要。

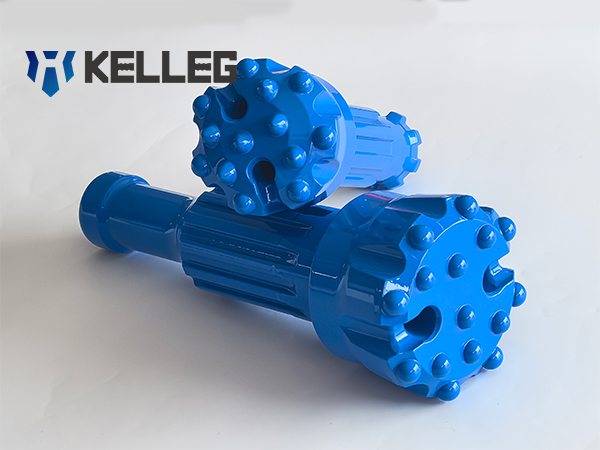

什么是潜孔锤(DTH)?

潜孔锤是潜孔锤钻井系统的核心部件。它安装在钻头和钻柱之间,使冲击能量直接作用于井底。这种设计显著提高了钻井效率、精度和性能,尤其是在坚硬和磨蚀性岩层中。

潜孔锤通常根据其工作气压进行分类,包括:

- 低压潜孔锤

- 中压潜孔锤

- 高压潜孔锤

每种型号都是为了匹配特定的钻井条件和压缩机容量而设计的。

潜孔锤的应用

潜孔锤广泛应用于各种工程和工业领域,包括:

- 采矿和采石

- 冶金和煤矿开采

- 地质勘探

- 水利和水电工程

- 公路和铁路建设

- 基础设施和基础工程

- 国防和大型建设项目

DTH(潜孔锤)具有穿透率高、能保持井眼稳定性、能在复杂地质条件下可靠运行等优点。

锤子是现代钻井作业中必不可少的工具。

DTH锤的工作原理是什么?

潜孔锤利用压缩空气驱动往复运动的活塞,反复冲击钻头。其工作原理可概括如下:

在冲击冲程开始时,压缩空气通过气门盖和气门座上的气道进入气缸上腔。这种高压空气高速推动活塞向下运动,从而将强大的冲击力直接传递到钻头上。

随着活塞向下运动,下腔室内的压力逐渐升高。当活塞到达特定位置时,气路发生变化,压缩空气从上腔室排出。压力的释放标志着冲击行程的结束。

活塞撞击钻头后,上下腔室之间的压力差会使阀门系统发生位移。随后活塞向上运动,完成回程。钻孔过程中,这一循环不断重复,产生持续稳定的冲击力,从而高效破碎岩石。

影响气动潜孔锤高效钻井的关键因素

气动潜孔锤通过将冲击能量直接传递到岩面,实现了高钻孔效率。与传统钻孔系统不同,其性能随钻孔深度的增加而保持稳定,使其成为应对复杂地质条件的理想选择。

卓越的能量传递效率

在气动潜孔锤钻井中,压缩空气驱动锤头内的活塞,直接在孔底产生冲击能量。这种设计最大限度地减少了能量传递过程中的损失。

与顶部锤钻相比,顶部锤钻的冲击能量通过长钻杆传递并随深度衰减,而气动潜孔锤则能保持稳定的冲击力,不受孔深的影响。其结果是:

- 更高效的能源利用

- 更稳定的钻井性能

- 减少能源浪费和运营成本

这种与深度无关的效率是 DTH 锤在深层和硬岩钻探中优于传统方法的关键原因。

在坚硬且磨蚀性岩石中具有高穿透率

气动潜孔锤专为坚硬、磨蚀性和破碎的岩层而设计。它结合了高频冲击和连续旋转,可实现快速且稳定的穿透。

DTH锤头在以下典型地层中表现出色:

- 花岗岩

- 玄武岩

- 石灰石

- 混合层状岩层

在这种情况下,传统的旋转锤或顶锤系统往往会出现刀具快速磨损和穿透速度下降的情况。相比之下,气动潜孔锤即使在极端钻井应力下也能保持较高的穿透速度和更长的使用寿命。

提高了钻孔直线度和稳定性

由于冲击能量直接作用于钻头后方,气动潜孔锤沿钻柱产生的振动较小,这显著提高了井眼控制能力。

主要优势包括:

- 孔偏差减小

- 提高钻孔直线度

- 减少纠正性钻井作业

- 提高爆破、锚固和地基工程的精度

更直的钻孔不仅可以提高钻井质量,还可以减少时间、返工和材料消耗,从而直接提高整个项目的效率。

对比:气动式潜孔锤钻井与传统钻井效率

| 性能因素 | DTH 锤 | 传统钻井方法 |

| 渗透率 | 高且稳定,尤其是在坚硬和磨蚀性岩石中。 | 在坚硬岩石中以及随着深度的增加,其含量显著降低。 |

| 能源利用 | 直接撞击比特可最大限度减少能量损失。 | 能量损失发生在钻杆和传动系统中。 |

| 最大有效深度 | 在更深的潜水深度下性能优异;效率保持稳定。 | 受能量耗散和杆长限制 |

| 孔精度 | 钻孔直线度高,偏差极小 | 由于钻柱弯曲和振动,偏差增大。 |

| 停机时间和工具磨损 | 减少停机时间;优化冲击力,降低钻头和杆磨损 | 由于频繁更换钻头和维护,停机时间较长。 |

利用气动潜孔锤提高钻井效率的关键条件

要实现最高的钻井效率,不仅要选择合适的气动潜孔锤,还需要合适的系统匹配和运行条件。以下因素对性能、成本控制和钻井可靠性影响最大。

1. 合适的气压和压缩机容量

压缩空气是气动式潜孔锤性能的驱动力。

- 气压不足会降低冲击能量、穿透率和冲洗效率。

- 风量不足(CFM)会导致切削去除率低和刀具过早磨损。

- 高压系统能提供更强、更稳定的冲击力,尤其是在坚硬的岩石中。

2. 选择合适的潜孔锤尺寸和钻头

锤头和钻头尺寸直接影响钻孔速度和孔质。钻头直径必须与锤头规格精确匹配。

3. 根据岩石状况选择合适的锤子

岩层特征对潜望式望远镜的性能起着决定性作用。

- 坚硬且磨蚀性强的岩石(花岗岩、玄武岩):需要高冲击能量和耐磨材料。

- 中软岩(石灰岩、砂岩):受益于优化的空气分布和稳定的冲击频率

- 混合地层需要均衡的能量输出和强大的内部组件

4. 钻机兼容性和系统集成

即使是高性能的潜孔锤也无法弥补不兼容的钻孔系统。

- 钻机必须提供足够的进给力和旋转扭矩

- 杆螺纹、杆身设计和连接公差必须一致

- 稳定的桅杆对准可减少振动和孔偏差

为什么设备质量对高效潜孔锤钻井至关重要

1. 材料选择和热处理

DTH锤在极端冲击载荷、高温和磨损条件下工作。

- 高等级合金钢具有优异的抗疲劳强度和冲击强度。

- 先进的热处理技术可在不牺牲韧性的前提下提高硬度。

- 优化的表面处理可减少内部磨损和腐蚀

2. 精密制造和严格公差

- 精确的活塞与气缸间隙确保平稳、强劲的冲击力。

- 精密加工的空气分配系统可提高能源效率

- 严格的公差控制可减少空气泄漏和内部振动

3. 长期稳定的表现

效率不仅仅体现在峰值性能上,更体现在工具整个使用寿命期间的稳定性上。

- 高质量的潜孔锤可保持冲击频率和能量输出。

- 降低长时间钻井循环中的性能衰减

- 可预测的磨损模式简化了维护计划。

4. 技术支持和定制能力

- 针对特定应用场景的锤子和钻头推荐

- 可根据压力、深度和地层条件进行自定义配置

- 安装、操作和维护方面的技术指导

结论

利用气动潜孔锤进行高效钻井的关键在于实现能量效率、穿透能力和作业稳定性之间的最佳平衡。潜孔锤将冲击能量直接传递给钻头,从而最大限度地减少功率损耗,在更深的深度也能保持稳定的性能,并在坚硬复杂的地层中实现更快的穿透速度。

当与气源、钻机、钻头设计和岩体条件进行适当匹配时,气动式潜孔锤钻井系统可提供可靠的钻孔质量、减少停机时间并降低每米钻孔成本。面对现代钻井挑战,高效并非偶然——而是通过合适的技术、优质的设备和专业的系统配置来实现的。

为了获得最佳效果,与经验丰富的 DTH 钻井工具专家合作可确保最大性能和长期钻井可靠性。