介绍

| 碳化钨牌号介绍 | |||||

| 年级 | 国际标准 | 表现 | 适用范围 | ||

| 密度 | 硬度 | 抗弯强度 | |||

| 克/立方厘米 | HRA≥ | 牛顿/毫米³≥ | |||

| YG8C | MK10~K20 | 14.7 | 89 | ≥3000 | 主要用作中小型冲击钻头的球齿和旋转勘探钻具的合金镶齿,用于钻穿软岩和中硬岩层。 |

| YG9C | K30 | 14.6 | 88.8 | ≥3100 | 适用于冲击回转钻机的钻头、盾构机滚刀的球齿、矿用牙轮钻机的球齿,用于钻穿软岩和中硬岩层。 |

| YG11C | K40 | 14.4 | 88.8 | ≥3300 | 主要用作钻头、球齿、盾构机刀盘、冲击钻和牙轮钻具,用于钻进中硬岩、硬岩和极硬岩层。 |

| YG13C | K40 | 14.2 | 86.5 | ≥3500 | 主要用作牙轮钻球齿、冲击回转钻头、盾构机刀盘,用于钻进硬岩和极硬岩层。 |

| YG15C | K40 | 14 | 86.5 | ≥3800 | 适用于制造石油牙轮钻头,用于钻进中软、中硬岩层。 |

在凿岩作业中,选择合适的硬质合金材质不仅仅是一个技术细节,而是一项战略决策,它直接影响您的钻孔性能、刀具寿命和整体项目成本。由于地质条件和钻孔方法各不相同,使用错误的硬质合金材质可能导致刀具过早失效、停机时间增加以及不必要的开支。

选择合适的材质等级,可确保您的凿岩工具在硬度和韧性之间达到最佳平衡,从而在特定岩层中高效作业。这直接影响钻孔速度、耐磨性以及项目使用寿命期间所需的工具更换次数。

本指南将引导您了解为您的应用选择最合适的硬质合金等级的关键考虑因素。

了解硬质合金牌号

硬质合金中的“等级”是指碳化钨 (WC) 颗粒、钴 (Co) 粘合剂含量和晶粒尺寸的特定组合——每一种都经过精心设计,以达到硬度、韧性和耐磨性之间的理想平衡。

硬质合金是一种复合材料,通常由以下成分组成:

- 碳化钨,具有出色的硬度和耐磨性。

- 钴粘合剂,可增加韧性并帮助结构吸收冲击。

- 晶粒尺寸会影响机械强度和磨损行为。

通过改变钴与碳化钨的比例,并调整WC颗粒的粒度,可以产生不同的等级。例如:

- 钴含量高且颗粒粗大,可使材料更坚韧,在撞击下不易破裂。

- 低钴含量和细颗粒增加了硬度和耐磨性,非常适合磨蚀性但稳定的钻孔条件。

然而,更高的硬度会提高耐磨性,但会降低韧性,从而增加在冲击载荷环境下崩裂或断裂的风险。更高的韧性会增强抗断裂能力,但会缩短磨损寿命,尤其是在磨蚀性岩石中。

理解这种平衡是选择适合您特定钻井环境的材质等级的关键。错误的选择可能会导致性能下降、刀具使用寿命缩短,甚至在极端条件下发生灾难性的故障。

牌号性能特征

硬质合金材质等级的设计主要通过调整三个主要变量来实现:硬度、韧性和微观结构(包括晶粒尺寸和钴含量)。了解这些特性如何影响钻削性能是选择适合您应用的材质等级的关键。

高硬度等级

高硬度硬质合金材质具有优异的耐磨性,非常适合用于砂岩或石英岩等磨蚀性岩层。这些材质通常采用细小的碳化钨颗粒和较低的钴含量配制而成。

- 优点:在磨蚀性环境中刀具使用寿命长;保持切削刃锋利

- 局限性:在重击下更脆;在裂缝或高冲击地层中碎裂或断裂的风险更高

高韧性等级

高韧性等级旨在承受反复冲击和动态载荷,适用于在破碎、坚硬岩石或多变地层中进行冲击钻进。这些等级通常具有更粗的晶粒和更高的钴含量,以吸收能量而不会开裂。

- 优点:抗破损能力强;在恶劣、易受冲击的环境中可靠

- 局限性:在磨损条件下磨损可能更快

粗粒结构与细粒结构

- 粗粒 WC可提高断裂韧性和抗冲击性,推荐用于 DTH 钻孔中的按钮钻头等高冲击工具。

- 细颗粒 WC可提高硬度和耐磨性,更适合在要求不高的环境中进行旋转工具或精密钻孔。

钴含量及其影响

钴作为金属粘合剂,将碳化钨颗粒粘合在一起并影响整体韧性:

- 较高的钴含量(10-15%)可提高延展性和冲击强度,适用于高应力或振动的应用

- 较低的钴含量(6-9%)可提高硬度和耐磨性,非常适合冲击载荷较低的稳定磨蚀性岩石

然而,增加钴含量会略微降低硬度,因此找到正确的平衡至关重要。

如何选择用于岩石和石油钻探应用的硬质合金牌号

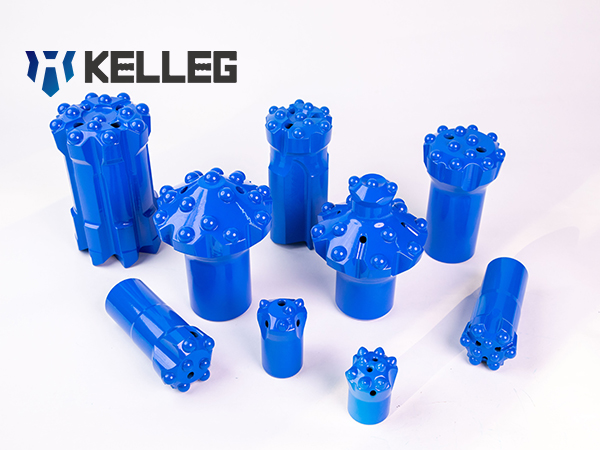

冲击凿岩硬质合金的选择

在选择用于凿岩钻具的硬质合金牌号时,必须首先考虑冲击条件和岩石特性。冲击钻孔需要硬质合金材料兼具高耐磨性和足够的韧性,以承受循环载荷和冲击载荷。

1.基于岩石硬度和成分

- 硬度更高、磨蚀性更强的岩石需要高钴、粗粒碳化物等级,例如 YG13C 或 YG15,它们可以提供更高的韧性和抗断裂性。

- 对于中等或较低硬度的岩石,中等钴、粗粒等级(如 YG6、YG8 或 YG8C)通常就足够了,以更经济的成本提供均衡的性能。

2.基于凿岩机冲击能量

钻具在作业过程中会承受多种应力,包括拉伸、压缩、弯曲和扭转应力。对于高冲击力凿岩机或极硬地层,硬质合金应优先考虑韧性,通常需要更高的钴含量来实现。

另一方面,对于磨蚀性强且易碎的岩石,高耐磨性至关重要,建议使用钴含量较低且碳化钨颗粒结构更细的硬质合金。务必将硬质合金牌号与钻头的冲击能量相匹配:

- 低冲击能量需要更高的能量传递效率来破碎岩石,这有利于使用碎屑钻头。

- 如果钻头和硬质合金等级不匹配,高冲击能量可能会导致过度破碎和能量浪费。

3.基于钻头几何形状

钻头的类型和形状直接影响硬质合金的磨损模式和负荷:

- 碎屑钻头:这类钻头将冲击载荷集中在较小的区域。外层碳化物磨损更快,由于应力集中,断裂风险更高,因此需要采用钴含量更高、碳化钨颗粒更粗的高韧性牌号。

- 球齿钻头:碳化物分布更均匀,从而实现均衡的负载和更均匀的磨损。这些球齿覆盖更大的接触面积,从而降低了单位冲击力。因此,可以使用更细的碳化钨颗粒和更低的钴含量,尤其是在定径钻头和中心钻头中。球齿钻头特别适合用于冲击能量较高的液压凿岩机,但在极易磨损的岩石中,与屑钻头相比,其磨损速度可能更快。

石油钻井工具用硬质合金牌号

在石油钻探中,硬质合金的失效通常发生在井底,通常是由于磨损和冲击共同作用造成的。因此,该领域使用的硬质合金必须在具有足够韧性的基础上强调耐磨性。

首选等级包括:

YG8C、YG11C、YG13C——钴含量高,WC颗粒粗,增强在复杂应力和温度条件下的耐久性。

选择石油钻井用硬质合金时,还应考虑以下因素:

- 岩石特性:硬度、磨蚀性、粒度、密实度和裂缝分布

- 钻头类型和设计

- 破岩方式:气压或液压能

- 设备功率及容量

结论

选择合适的硬质合金材质等级是任何凿岩作业成功的关键因素。合适的材质等级不仅可以延长刀具使用寿命,还能提高钻进速度、提升钻孔效率并降低总体运营成本。

我们鼓励客户在选择硬质合金材质时,仔细评估其岩层、钻探方法和作业环境。与经验丰富的硬质合金供应商合作,还能获得宝贵的技术指导和定制选项,确保您的应用获得最佳效果。