引言——为什么低净空桩基施工如此困难

低净空或受限高度施工是指在垂直净空有限的空间内进行的地基和桩基工程。在这些环境下,标准的打桩和钻机无法完全架设或操作,这给承包商和设备供应商带来了巨大的技术和后勤挑战。

低净空桩基施工通常适用于以下工程:

- 地铁和地下铁路车站,需要在现有结构下方完成桩基施工。

- 隧道开挖或衬砌的高度限制了机械作业。

- 桥梁下方桩基工程,尤其是在结构加固或扩建工程中。

- 地下洞穴和矿室空间狭窄,进出困难。

- 工业厂房和棕地改造项目,其中机械设备必须在现有建筑物内运行。

在这些工作环境中,承包商必须同时应对多重限制。机械高度受限,这意味着传统的旋转钻机、起重机和打桩机无法安全安装或操作。通风条件通常较差,增加了粉尘、烟雾和发动机尾气带来的风险。能见度受限,提高了作业安全风险,并要求对设备进行精确控制。此外,标准的打桩方法会产生振动、噪音或结构扰动,这在敏感的地下或城市环境中可能是不可接受的。

由于这些限制,许多传统的打桩技术在低净空环境下效率低下、不安全或完全不适用。这促使业界寻求替代的钻孔和打桩技术,以实现高穿透效率、强大的破岩能力、低振动和紧凑的设备尺寸。

已出现的有效解决方案之一是集群式环向潜孔锤 (DTH)技术——该系统专门设计用于在受限高度的工作条件下实现大直径桩的钻孔。

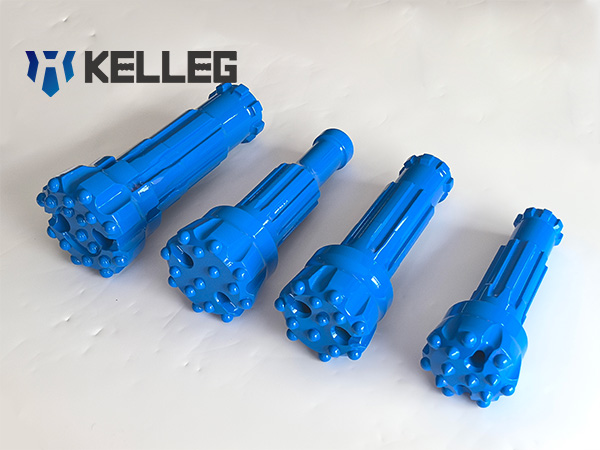

什么是集群式环向DTH锤击技术?

集群式环向潜孔锤(DTH)技术是一种先进的钻孔解决方案,专为低净空和硬岩环境而设计,可在传统钻机无法作业的场所高效完成打桩作业。该技术将多个功能系统集成到一个紧凑高效的钻孔单元中,既能提供高穿透性能,又能提高作业安全性。

主要组成部分及功能

集群式环向潜孔锤由多个相互连接的系统组成,每个系统都旨在优化钻井性能:

1. 空气供应系统

- 向锤子输送高压压缩空气

- 为锤体提供动力,将空气能转化为冲击力。

- 即使在岩石硬度变化的情况下,也能确保钻速稳定。

2. 碎屑清除系统

- 有效清除钻孔中的岩石碎屑

- 减少灰尘并防止堵塞

- 在密闭空间内保持稳定的钻井条件

3. 岩石破碎系统

- 锤体经过精心设计,能够有效地破碎岩石。

- 将空气能转化为冲击能,实现高效穿透

- 与环形钻杆阵列配合使用,可最大限度地覆盖钻孔。

4. 核心分割系统

- 允许对岩芯进行部分或完全劈裂

- 便于在无需完全取芯的情况下进行提取。

- 提高在非均质岩层中的整体钻井效率

5.岩芯回收系统

- 包括岩芯钻机组件和用于夹持岩石碎片的专用夹具

- 简化了从钻孔中清除岩芯或碎屑的过程

- 减少运营停机时间并提高安全性

主要结构部件

- 锤体——将气压转化为冲击能量以破碎岩石

- 环形钻杆——牢固地连接在锤头周围,以提供结构稳定性并实现均匀钻孔。

- 油雾化器——可实现实时润滑和监测,从而减少磨损

- 岩芯钻机/夹具 – 用于提取岩石碎片或岩芯

- 除尘器——最大限度减少粉尘污染,提高环境安全性

技术原理

- 多把锤子围绕中心轴呈圆形“簇”状排列。

- 每个锤头同时冲击,即使在狭小的空间内也能形成大直径钻孔。

- 气动冲击能量可有效破碎岩石,而碎屑清除系统可保持钻孔清洁。

- 岩芯劈裂和提取系统可以在不中断作业的情况下精确提取岩石样本或碎屑。

集群式环向潜孔锤技术的优势

- 紧凑型布局,适合高度受限的环境

- 在硬岩条件下具有较高的钻井效率

- 减少振动和结构扰动

- 精准的钻孔控制,打造高质量桩基

- 安全性更高,粉尘更少,操作员监控更完善。

施工过程

低净空桩施工工艺主要包括三个阶段:钻孔、钢筋笼安装和混凝土浇筑。每个阶段都经过精心设计,旨在最大限度地提高效率、确保安全,并在高度受限的条件下保持桩的质量。

钻孔

设备安装

- 对准:定位钻机,使 DTH 锤组与桩中心完全对准,确保精度在 20 毫米以内。

- 潜孔锤安装:使用低净空起重机,将潜孔锤吊装并放置到旋转钻机上。用全旋转主夹紧系统固定锤体。

- 钻杆组件:将第一节钻杆连同劈裂装置连接到锤头顶部,拧紧螺栓,并连接所有空气和润滑管路。

- 系统测试:测试锤钻系统的所有功能和动作。启动锤钻前,使用钻机调平装置和铅垂线验证垂直对齐情况。

钻井程序

- 顺序钻杆安装:钻孔直至第一节钻杆的螺栓孔接近旋转钻机的顶部。停止钻孔并断开气管。使用低净空起重机安装第二节钻杆,重新连接气管,并继续钻孔。

- 中间岩芯提取:当剩余岩层约 2.4 米时,停止钻探。启动劈裂装置,在锤头顶部破碎岩芯。使用岩芯钻机和起重机取出岩芯。

- 连续钻孔:用旋转钻机夹具稍微抬起锤头,连接下一段钻杆,重复此过程,直到达到目标深度。

- 钻孔清理与验证:清除所有岩屑,测量钻孔深度,并验证垂直度。断开冲击器气源,分段取出钻杆。将钻机移至下一个桩位,重复上述步骤。

钢筋笼安装

- 预制:钢筋笼采用2.5米长的预制构件,机械套筒连接错位50厘米,以保持结构的连续性。所有箍筋和主筋连接均采用焊接,以确保最大强度。

- 钻孔内组装:使用笼架工作平台将第一节笼架放入钻孔中。使用电动葫芦调整并校正该节笼。继续安装后续节笼,直至笼架到达钻孔顶部。

- 临时支撑:在钢筋箍的底部使用直径为 25 毫米的钢筋,以对桩顶进行临时稳定。

混凝土浇筑

- 混凝土类型及输送:使用由集中式搅拌站供应的C35预拌混凝土。使用自卸车或泵将混凝土输送至钻孔处。对于较长的钻孔,应使用串联溜槽系统,以确保自由落体高度不超过2米。

- 分层浇筑:混凝土分层浇筑,每层厚度为 40~60 厘米。层厚不得超过振动器有效深度的 1.25 倍。使用内置式振动器进行压实。

- 振动与安全:操作人员佩戴安全带进入钻孔,对混凝土进行振动,确保混凝土均匀密实。桩顶浇筑高度略高于设计标高(+10厘米),以防止出现空隙。

施工监测

- 振动与噪声监测:低净空桩机产生高频振动,可能影响周围结构。因此,持续监测垂直和水平位移、振动水平和噪声至关重要。

- 基线测量:在开挖前进行初始测量,以确定参考点。

- 持续监测:跟踪钻孔和桩基施工过程中的位移和变形。待垂直和水平位移稳定并收敛后,项目获得批准,停止监测。

施工质量保证措施

在净空高度较低的桩基施工环境中,由于空间受限且精度要求高,施工质量至关重要。质量控制从场地准备阶段开始,贯穿钻孔、钢筋安装和混凝土浇筑等各个环节。

施工前准备

- 桩中心测量:使用全站仪按照设计要求测量并标记桩中心位置。桩中心位置偏差不得超过30毫米。

- 设备和轨道对准:根据桩中心,精确定位低净空打桩机、起重机和全套管旋转钻机的轨道。测量精度应在**10毫米以内**。在轨道底板上清晰标记对准线。

- 底板安装:根据轨道定位尺寸铺设底板,并在其下方使用调平垫片以确保稳定性。为防止运行过程中发生位移,使用锚杆将底板两侧固定。为进一步提高稳定性,将锚杆焊接至钢板上,并保持锚固间距为 2 米。

低净空桩基钻孔阶段

- 锤头和钻头对准:将簇状环形 DTH 锤头对准钻孔中心,对准公差在 20 毫米以内。

- 设备连接与测试:使用低净空起重机将锤头吊装到旋转钻机上。连接所有气路、润滑管路和控制管路,并对整个系统进行全面的功能测试。

- 垂直度调整:使用旋转钻机调平装置调整钻头垂直度,然后用铅垂线重新检查以确认精确对准,然后再开始钻孔作业。

- 钻孔过程中的持续监测:在开挖过程中,反复测量钻孔的垂直度、直径和深度。测量期间保护桩基定位参考点,确保所有参数均符合设计规范和相关施工标准。

结论

集群式环向潜孔锤技术在低净空或狭窄空间的桩基施工中具有显著的效率优势。其结构紧凑、穿透力强、钻孔控制精准,使其成为传统钻井设备无法安全或有效作业的理想选择。

除了技术性能之外,选择可靠的供应商对于确保设备质量稳定、技术支持到位以及长期运行可靠性至关重要。高质量的制造工艺和快速响应的服务能够减少停机时间、提升项目成果并增强整体安全性。

对于经常在高度受限的桩基施工环境中工作的承包商和工程师而言,采用集群式环向潜孔锤系统可以显著提高钻孔效率,降低作业风险,并提高桩基施工质量。